漂白羊毛的防紫外线整理及其耐光稳定性能

羊毛织物具有柔和的光泽、优良的弹性、丰满的手感及良好的保暖与耐磨性能,深受国内外消费者的喜爱[1],但羊毛受生长环境和日照等多种因素的影响,其颜色通常为浅黄色或黄色,影响白色与浅色成品的外观以及织物的染色后续加工,因此,羊毛织物的漂白处理是一项重要的染整加工工序[2]。研究表明,羊毛漂白较多采用氧化漂白工艺,重要原因在于氧化漂白具有较高的白度稳定性能[3-5],采用的氧化剂包括过氧化氢[6]、过氧乙酸[7]、过氧尿素[8]等。同时,研究还表明,采用活化剂等成分协助氧化漂白,可有效降低漂白温度,降低纤维的损伤[9-10]。此外,羊毛漂白还可采用氧化/还原连续漂白工艺,较少单独采用还原漂白工艺,氧化/还原联合漂白工艺下,羊毛织物可获得更高的白度[4,11]。

羊毛织物耐光稳定性能差,在服用过程中易发生光黄变和光脆损,造成服用性能与外观质量的严重下降。文献[12]研究证明,漂白羊毛的耐光稳定性能更差,原因在于未漂白羊毛的光漂白与光黄变反应同时进行,而氧化漂白工艺中杂色生色团结构被破坏,羊毛的光漂白效应减弱,同时氧化漂白中近30%的胱氨酸被氧化为磺基丙氨酸,而胱氨酸被研究证实为羊毛发生光黄变的抑制剂,综合效应致使氧化漂白羊毛织物的耐光稳定性能更差。研究同时证明,防紫外线整理是提升羊毛光稳定性能的一种有效手段[13],整理到羊毛纤维上的紫外线吸收剂可吸收紫外线,并将吸收的紫外线能量通过热能、磷光、荧光等形式散发出去,吸收剂结构自身又回到基态,从而保护了羊毛纤维[14]。但因分子结构的原因,紫外线吸收剂常带有黄色色泽,故紫外线整理工艺将降低羊毛织物的白度,导致其白度在未光照前就有了较大程度的下降,大大损耗了漂白工艺对织物白度的提升[4],因此,羊毛漂白工艺与防紫外线整理工艺的研究具有较高的价值和应用意义,以期达到提升羊毛耐光稳定性能的同时,不降低漂白羊毛的白度。当然,合成和研发新型的紫外线吸收剂,降低紫外线吸收剂对羊毛起始白度的影响也是一项重要研发途径。

前期研究已证明,双漂工艺下蚕丝织物可获得更高的白度,将双漂蚕丝与紫外线整理工艺配合可获得较高耐光稳定性能,同时光照历程中,蚕丝的白度没有显着降低[15]。由此,本文分别采用氧漂和氧化/还原联合漂白工艺对羊毛织物进行处理,阐明漂白工艺对羊毛光稳定性能的影响规律,并采用具有代表性的苯并三唑结构紫外线吸收剂UVFW对漂白羊毛织物进行处理,并探讨漂白工艺与UVFW作用于羊毛织物后对其耐光稳定性能的影响规律,从纤维形貌、光谱特性与表面润湿性能等角度探讨了氧化/还原联合漂白羊毛经UVFW整理显着提升羊毛织物耐光稳定性能的作用机制。

1 实验部分

1.1 实验材料

羊毛机织物(市售,简称羊毛织物),实验前将该织物在40 ℃、质量浓度为1 g/L的平平加O水溶液中处理15 min,再经自来水漂洗,以除去织物表面沾染的油污,室温下晾干,备用。

紫外线吸收剂 UVFW(亨斯迈纺织染化有限公司),30% H2O2、焦磷酸钠、二氧化硫脲、保险粉等,均为分析纯。

1.2 氧化漂白工艺

配制氧化漂白液,其中H2O2和焦磷酸钠的质量浓度分别为30 g/L和6 g/L,调节pH值至9.0,在60 ℃、浴比为1∶50的条件下漂白60 min。漂白后的羊毛织物经自来水漂洗,室温自然晾干。

1.3 氧化/还原联合漂白工艺

将氧化漂白的羊毛织物进行还原漂白,还原漂白工艺参数为:二氧化硫脲和保险粉的质量浓度分别为0.5 g/L和0.4 g/L,调节pH值为6.5,在50 ℃下漂白1 h,浴比为1∶50;还原漂白工艺后,织物经自来水漂洗,室温自然晾干。经氧化/还原联合漂白工艺处理的羊毛织物简称为联合漂白羊毛织物。

1.4 UVFW整理工艺

分别对未漂羊毛织物(即羊毛织物原样)、氧漂羊毛织物、联合漂白羊毛织物进行UVFW整理。UVFW整理采用浸渍工艺,工艺参数如下:UVFW用量分别为1%、3%(o.w.f),用甲酸调节工作液的pH值为4.0,浴比为1∶50,在80 ℃下处理1 h;浸渍结束后,经自来水漂洗,并在室温下自然晾干[15]。

1.5 紫外线光照实验方法

在ZN-P型紫外光耐气候试验箱(南京环科试验设备有限公司)中进行紫外线光照实验,紫外光源由8只UVB紫外灯管组成,其能量发射光谱波长范围与发射峰值见文献[16]。紫外光照装置采用冰水循环冷却系统,保持光照织物环境温度为30 ℃,相对湿度为60%。每隔2 h取出光照织物试样,并进行相关参数与指标的测试。

1.6 测试方法

1.6.1 羊毛纤维表观形貌观察

采用S- 4800型扫描电子显微镜(日本日立)分别对未漂羊毛、氧漂羊毛、联合漂白羊毛织物的形貌进行观察。首先将待测试样黏附于样品台上,放入SBC-12型离子溅射仪对待测样品进行镀金,随后将镀金试样放置于扫描电镜置物台上,抽真空后即可开始测试。

1.6.2 羊毛表面润湿性能测试

采用DCAT-11型表面张力仪(德国Dataphysics仪器公司)分别对未漂羊毛、氧漂羊毛、联合漂白羊毛织物的润湿性能与表面接触角进行测试。具体测试方法与参数如下:室温下,采用Wilhelmy吊片法[17]测试不同待测样品的润湿性能,设置试样前进和后退速度均为0.05 mm/s,样品浸入的深度为3.00 mm;并通过系统自带分析软件记录试样与液体的动态接触角。每个试样测3次,取平均值,测试溶液选用蒸馏水,其表面张力为72.8 mN/m。

1.6.3 吸附与扩散性能测试

通过残液吸光度法表征不同羊毛织物对UVFW的吸附和扩散性能。具体工艺参数为:配制3份用量为10%(o.w.f)的UVFW整理液,pH值为4.0,浴比为1∶50,在80 ℃下分别对未漂羊毛、氧漂羊毛、联合漂白羊毛织物进行防紫外线整理1 h,整理结束后,取出羊毛织物,采用UV2600型紫外可见光谱仪(上海天美)对3份残液进行光谱测试,结果用于表征不同羊毛织物对整理剂UVFW的吸附与扩散性能。

1.6.4 白度与黄度与反射率测试

采用LB-48B型荧光白度测定仪(深圳蓝博检测仪器有限公司)对羊毛织物的蓝光白度(R457)值进行测试,每个试样测3次,取平均值。

采用Datacolor650型测配色仪,对羊毛织物的反射率与三刺激值X、Y、Z进行测试,测试光学参数设定为D65,2°视角,波长范围为400~700 nm。采样孔直径为16 mm。其中羊毛织物的相对黄度值Yi根据下式[4]进行计算:

Yi=Y-Z

1.6.5 织物断裂强力的测试

参照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长的测定 条样法》,对羊毛织物试样进行强力指标测试,每个试样测试3次,取平均值。

2 结果与讨论

2.1 羊毛织物紫外线光照黄变历程

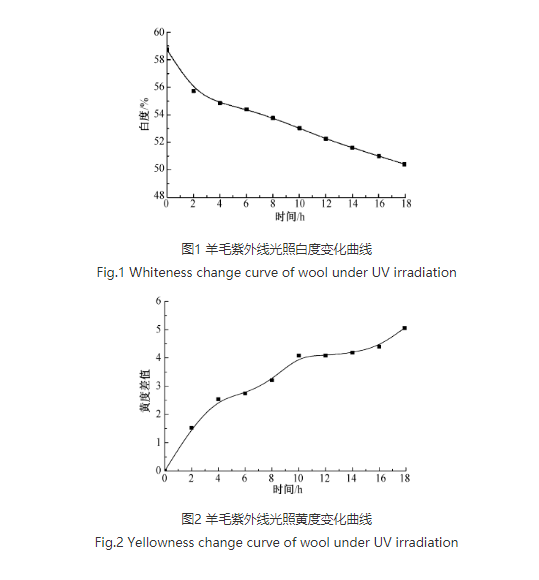

将未漂白的羊毛织物放置于紫外光耐气候试验箱中进行光照处理,光照过程中每隔2 h取出织物试样,测试其白度、反射率及三刺激值,并计算各织物试样的相对黄度值,整个光照时长为18 h;依据不同光照时间后羊毛织物的白度值得到光照过程中羊毛白度的变化曲线,结果如图1所示;依据光照过程中羊毛织物相对黄度值的差值,得到织物光照过程中黄度的变化曲线,结果如图2所示。

从图1、2可看出,紫外线光照过程中,随着光照时间的延长,羊毛织物的白度逐渐降低,黄度逐渐升高。经18 h的紫外线光照后,羊毛织物由起始白度值58.73%降低至50.40%,白度值下降率为0.46%/h。依据图1、2曲线的变化斜率可知,羊毛织物在紫外线光照的初始阶段,其白度和黄度的变化速率明显高于整个光照区间。紫外线光照导致羊毛织物发生光黄变,这是由于羊毛是蛋白质纤维,在紫外线辐射过程中,羊毛蛋白质中的芳香族氨基酸吸收了紫外线能量而发生光化学反应,生成黄色物质而导致羊毛发生黄变,使其白度值降低,黄度值增加[12-13]。

本文同时测试了光照过程中羊毛织物反射率的变化,结果如图3所示。由图可看出:相对于羊毛织物原样,经紫外线光照后,羊毛织物在 400~700 nm整个可见光波段的反射率有明显降低,但随着紫外线光照时间的继续延长,黄变羊毛的反射率下降幅度并不显着,反射率下降仅表现在400~550 nm的短波段区间;因曲线较为接近,图3中仅标注了光照8 h和16 h的反射率曲线。产生上述结果的原因在于羊毛的光黄变是缓慢持续进行的反应过程,且羊毛蛋白质在紫外线光照过程中生成的黄色发色团将增加对短波长波段光子能量的吸收,因此,相对其他波段区间,400~550 nm短波段区间的反射率下降较为明显。

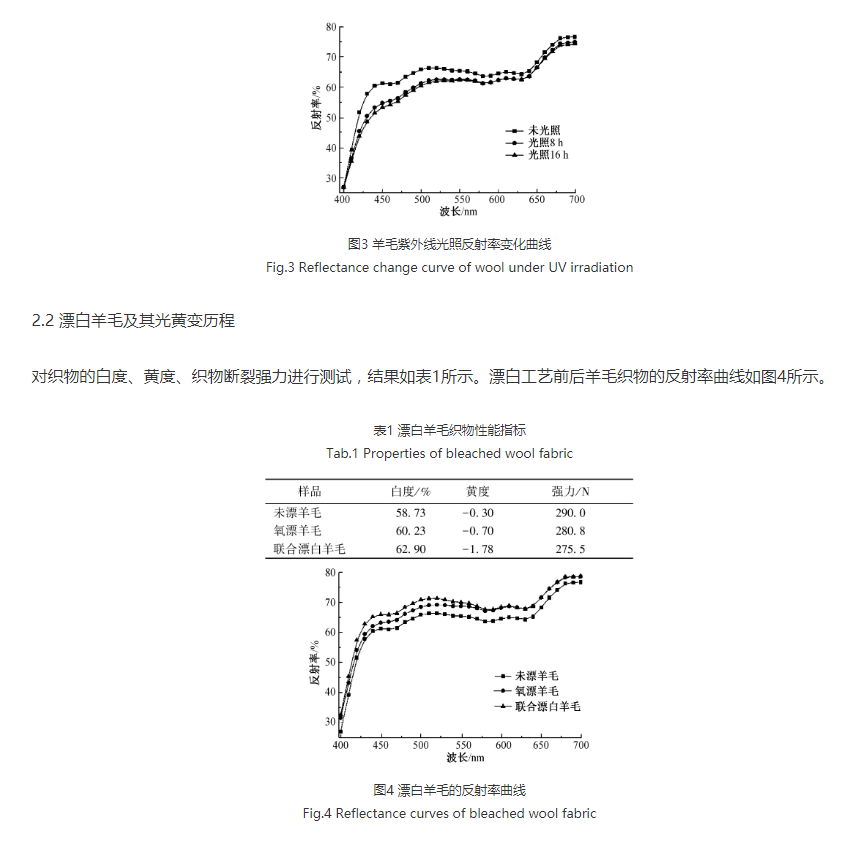

由表1可知,相比未经漂白处理的羊毛织物原样,经氧漂和联合漂白处理后织物白度值分别提升了1.50%和4.17%,黄度值分别降低了0.4和1.48,结合图4中反射率曲线可看出,联合漂白羊毛织物具有更高的反射率,即联合漂白工艺可使羊毛织物获得更高的白度。不同漂白工艺引起羊毛织物强力不同程度的损伤。由表1数据计算可知:氧漂工艺后,织物的强力下降了3.17%;而联合漂白工艺后,织物强力有了更大幅度的下降,下降幅度为5.00%。经漂白处理后羊毛织物的白度得到了一定程度的提升,这有助于提升羊毛织物的服用品质,但漂白工艺是否会对羊毛织物的耐光稳定性能产生不利影响以及具体影响程度需要进一步研究。为此,本文实验对漂白羊毛织物的耐光稳定性能进行了测试,并与未经漂白处理的羊毛织物原样进行对比,结果见图5、6。

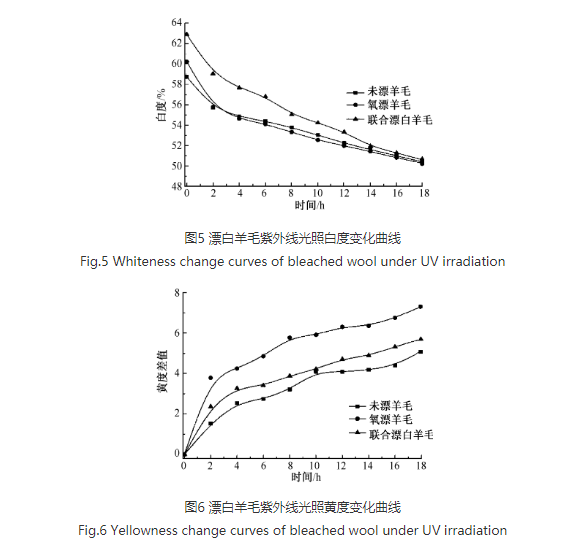

从图5可知,光照起始阶段,氧漂、联合漂白及未经漂白处理的羊毛织物白度均有快速下降,紫外线光照2 h后,氧漂织物的白度甚至已低于未漂白的羊毛织物,这是因为在氧漂工艺后,羊毛纤维鳞片组织遭到破坏,紫外线光子能量将直接作用于特征氨基酸分子,减少了对紫外线光子能量的物理阻挡,有利于发生光化学反应;而联合漂白工艺处理的羊毛织物起始白度较高,经相同时间的紫外线光照,白度虽有降低,但仍高于氧漂及未漂白的羊毛织物试样;当光照时间延长至18 h后,3种羊毛织物试样的白度已无限接近。从整个曲线的变化可得出,氧漂羊毛织物白度值由起始的60.23%降低到50.27%,下降速率为0.55%/h,联合漂白羊毛白度值由62.9%降低到50.59%,下降速率为0.68%/h。由2.1可知,未漂白羊毛织物原样白度下降速率为0.46%/h。综上分析可知,氧漂和联合漂白工艺都将加速羊毛织物的光黄变速率,其中联合漂白工艺对羊毛紫外线光照光黄变性能的影响更为显着。

黄度是表征羊毛织物耐光稳定性能的另外一项指标,由图6的黄度变化曲线可知,经相同时间的紫外线光照,漂白羊毛织物的黄度变化值大于未漂羊毛织物。由图6可得出与图5同样的结论,即漂白工艺将加速羊毛织物的光黄变速率。综上可知,漂白工艺虽然可暂时提升羊毛织物的起始白度,但也带来了更差的耐光稳定性能,其白度下降速率较未漂白织物更高,经一定时间的紫外线光照后,漂白工艺带来的白度提升值将消失殆尽。2.3 UVFW整理羊毛织物及其耐光稳定性能

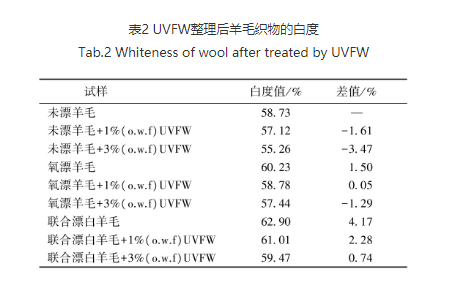

为探讨UVFW整理工艺对羊毛织物,尤其对漂白羊毛织物耐光稳定性能的影响规律,实验按照1.4所述方法,分别采用1%和3%(o.w.f)的UVFW对未漂、氧漂及联合漂白羊毛织物进行防紫外线整理,本文实验首先测试了经UVFW整理后各羊毛试样的白度值,结果如表2所示。

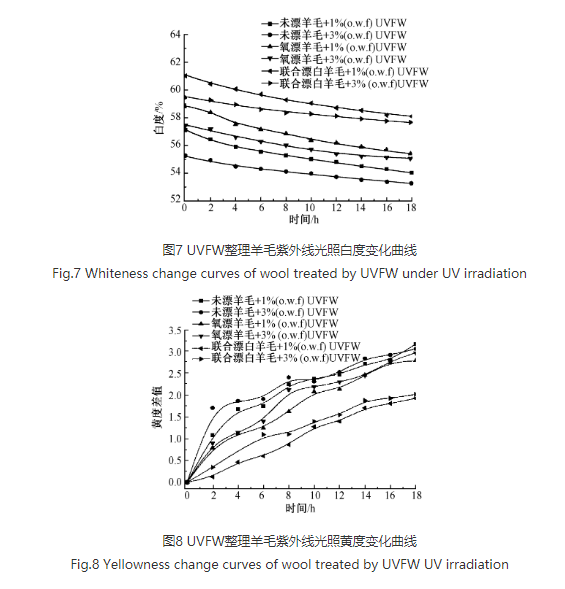

由表2可知:未漂白羊毛原样分别经1%、3%(o.w.f)UVFW整理后,其白度值相比羊毛原样分别下降了1.61%和3.47%,可见UVFW防紫外线整理将对羊毛织物的白度产生较大影响,明显降低织物原有的白度;氧漂羊毛织物起始白度较羊毛织物原样提升了1.50,但经1%、3%(o.w.f)的UVFW整理后,白度又分别降低了1.45%和2.79%,UVFW整理已经完全抵消了氧漂工艺对织物白度提升的贡献;联合漂白羊毛织物经1%(o.w.f)的UVFW整理后,白度值仍可维持在61.01%,高于氧漂羊毛织物的白度,若经3%(o.w.f)的UVFW整理其白度值相比羊毛原样仍提升了0.74%。为此,本文实验继续考察了漂白羊毛经UVFW整理后的耐光稳定性能,结果见图7、8。

由图7可知:经UVFW整理的羊毛织物其耐光稳定性能均得到了显着提升,光照过程中,织物白度的下降速率远低于未经UVFW整理的羊毛织物;同时,图7中6条曲线的斜率较为接近,并无显着差异,表明织物经1%、3%(o.w.f)UVFW整理后,具有几乎相同的耐光稳定性能,增加UVFW用量对耐光稳定性能的提升差异并不明显,但羊毛织物试样经3%(o.w.f)UVFW防紫外线整理后,织物起始白度相对于1%(o.w.f)UVFW整理却有了明显降低;在图7的6种羊毛织物试样中,经联合漂白+1%(o.w.f)UVFW整理后的羊毛织物在整个紫外线光照时段内一直具有高的白度值,且光照6 h后,白度仍高于氧漂羊毛织物的起始白度,光照12 h后,织物白度仍高于未漂羊毛织物原样的起始白度值。由此可见,羊毛织物经联合漂白+1%(o.w.f)UVFW整理工艺可实现在不降低白度的前提下,提升羊毛的耐光稳定性能。

由图8可知,6种织物试样的黄度变化曲线存有交叉,变化趋势不如白度变化曲线明显,但从中仍可得出经联合漂白+1%(o.w.f)UVFW整理工艺处理的羊毛织物在相同光照条件下,具有低的黄度值,且织物产生黄变的速率为缓慢。

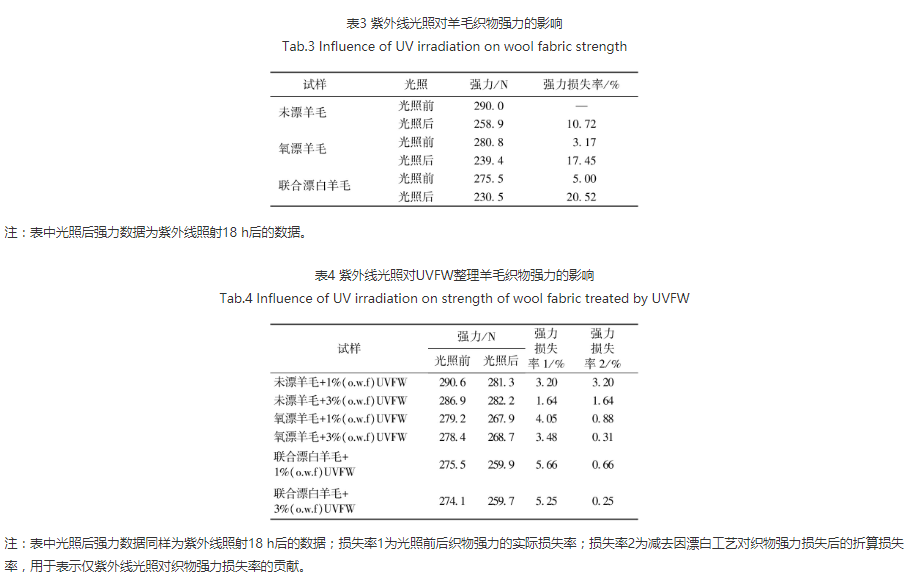

紫外线光照过程中,羊毛织物除产生光黄变问题外,还将产生光脆损问题,为此测试了羊毛织物经紫外线光照后织物的断裂强力,用于表征紫外线光照引起羊毛织物的光脆损程度,结果如表3、4所示。

由表3中数据可知:紫外线光照后,不同羊毛织物的强力均受到了不同程度的损伤,同时漂白工艺自身也对羊毛织物的强力造成损伤;相同紫外线光照时间下,未漂羊毛织物的强力损失率低,而联合漂白羊毛织物强力损失率高,其值为20.52%,几乎是羊毛原样损失率的2倍,这进一步表明了漂白工艺虽然可提升羊毛织物的白度,但将对织物的耐光稳定性能带来不利影响。

由表4中数据可知,UVFW整理后的织物经相同时间的紫外线光照后,织物的强力损失率均有显着下降,表明紫外线吸收剂UVFW整理有助于提升羊毛织物的耐光稳定性能,降低织物的光脆损,且UVFW质量浓度的增加有利于保护织物强力。其中联合漂白+1%(o.w.f)UVFW整理的羊毛织物其强力损失率虽然是6种织物试样中高的,但该织物光照后的强力相对于羊毛织物原样仅下降了约10%,仍处于较低水平。若消除漂白工艺对羊毛强力带来的损失,即通过损失率2的数据可知,联合漂白羊毛织物经UVFW整理后,强力损失率低于氧漂和未漂羊毛织物。综上可知,经联合漂白工艺后的羊毛织物,若再经1%(o.w.f)的UVFW整理工艺,可实现羊毛织物获取较高的白度,同时具备优良的耐光稳定性能,在紫外线光照过程中,该组合工艺下羊毛织物的白度可一直维持在较高水平。2.4 UVFW提升漂白羊毛光稳定的机制为表征漂白工艺对羊毛纤维形态结构的影响,本文实验对不同工艺处理羊毛织物的形貌进行了测试,结果如图9所示。

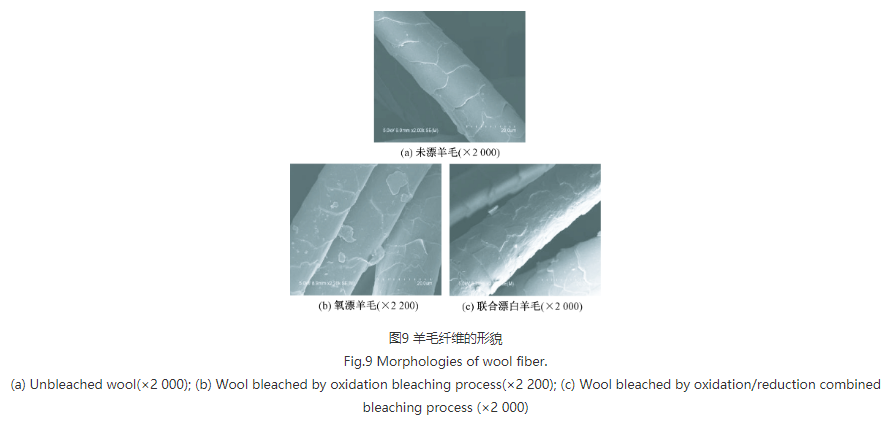

羊毛纤维的形态结构由鳞片组织(表皮层)、皮质层、髓质层(毛髓)3层结构组成,其中鳞片组织(表皮层)形貌对化学药剂在羊毛纤维上的扩散速率和终吸附量起着支配和控制作用。由图9可知:未漂羊毛织物纤维鳞片组织特征明显,形貌完整;氧漂羊毛纤维鳞片组织有了一定程度的破坏,鳞片形貌不再完整,原因在于氧漂工艺中,氧化剂对分布在鳞片组织中的二硫键作用,将其氧化并可形成少量的水溶性蛋白,致使鳞片组织部分破坏脱落,从而造成鳞片表层内外渗透压之差,氧化剂处理液向纤维内渗透,羊毛纤维色素成分被氧化脱色;联合漂白工艺后羊毛纤维表观形貌更为粗糙,鳞片组织不再明显,表面侵蚀现象突出,原因在于氧漂工艺后再经还原工艺处理,羊毛鳞片层中仍存有的二硫键结构将被还原断键,形成可溶性蛋白质,纤维蛋白质主体成分受损,且纤维表面成分剥离,鳞片层组织对化学药剂的阻碍与屏障效应显着减弱[18],还原剂处理液扩散快速进入纤维内部,基于还原脱色机制进一步对羊毛色素成分作用,提升羊毛纤维的白度。上述3种羊毛纤维形貌的表征结果与漂白工艺对羊毛织物起始强力损失数据相呼应,漂白工艺对纤维的损伤导致了织物强力的损失,其中联合漂白工艺处理的羊毛纤维其损伤更为严重,织物的强力损失率也较高。

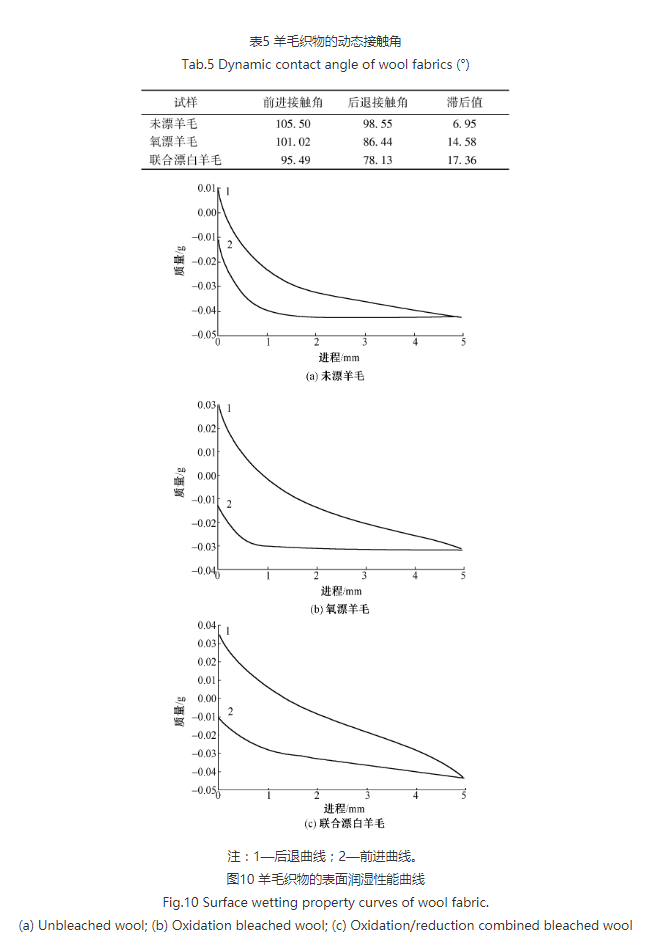

进一步采用表面张力仪对不同工艺处理羊毛织物的表面润湿性能进行了测试,并分析不同试样的动态接触角,结果如表5所示。羊毛织物表面润湿性能测试结果如图10所示。

动态接触角由前进接触角和后退接触角2部分组成,其中前进接触角是指试样进入试液的动态接触角,体现液体润湿固体表面的能力,对拒水性敏感;后退接触角是指试样离开试液的动态接触角,体现液体从固体表面移去的难易,对亲水性敏感,二者之差为接触角滞后值,可体现试样的润湿性能及其他性能[19]。由表5数据可知,联合漂白羊毛织物的前进接触角和后退接触角均为3种测试羊毛织物中的小值,且滞后值大。上述数据表明联合漂白羊毛织物具有更好的表面润湿性能,即羊毛织物经过联合漂白工艺后,其表面润湿性能得到了明显提升。

为证实漂白工艺对羊毛织物表面润湿性能的影响,本文实验放大了防紫外线整理工艺中紫外线吸收剂UVFW的用量,并对不同羊毛织物的UVFW整理残液进行光谱测试,结果如图11所示。其光谱特征因UVFW为苯并三唑结构紫外线吸收整理剂而呈现典型的“马鞍型”。

由图11可知:经相同工艺的UVFW整理后,未漂羊毛织物残液中UVFW的吸光度高,表明残液中还存有较高浓度的UVFW成分;氧漂羊毛织物残液中UVFW的光谱信号强度居中,而联合漂白羊毛织物残液中UVFW光谱信号强度弱。综上分析可表明,联合漂白羊毛织物的整理残液中含有的UVFW质量浓度低,即相同整理工艺下,联合漂白羊毛织物吸附的UVFW成分多。

综合纤维的形貌、羊毛织物的表面润湿性能以及UVFW整理残液的光谱分析可得出,联合漂白工艺后,因鳞片组织的破坏以及表面的侵蚀,羊毛织物具有更高的表面润湿性能和吸附能力,在UVFW防紫外线整理中,相同工艺条件下,联合漂白羊毛织物可吸附更多的UVFW分子,使其耐光稳定性能得到更大程度的提升,这也很好地解释了尽管联合漂白羊毛织物的起始强力受到了一定程度的损失,但经UVFW整理后,紫外线光照过程中其光脆损速率反而较低,紫外线光照后织物强力损失率仍维持在较低的水平;因联合漂白羊毛织物可获得更高的起始白度,因此采用联合漂白+1%(o.w.f)UVFW整理工艺可赋予羊毛织物优良的耐光稳定性能,并使羊毛织物在紫外线光照过程中一直保持较高的白度。

3 结 论

1)羊毛织物耐光稳定性能差,受紫外线光照易发生光黄变和光脆损,同时漂白工艺将加剧羊毛织物的光黄变和光脆损,致使其耐光稳定性能进一步变差。

2)UVFW整理可提升羊毛织物的耐光稳定性能,但羊毛织物的起始白度将有明显降低。

3)联合漂白+1%(o.w.f)UVFW整理工艺可提升羊毛的耐光稳定性能,同时可实现光照过程中羊毛织物的白度维持在较高水平。其原因在于联合漂白工艺后,羊毛鳞片组织的破坏以及表面的侵蚀致使羊毛织物具有更高的表面润湿性能和吸附能力,在UVFW的防紫外线整理中,相同的工艺条件下,联合漂白羊毛织物将吸附更多的UVFW分子,其耐光稳定性能得到了更高程度的提升。